OTOKLAV

Otoklav ; mikropları yok etmek amacıyla laboratuvarda ve ameliyathanelerde kullanılır. Aynı zamanda mikropları yok ettiği için meyve ve sebze konservesi yapımında da yaygın bir şekilde dünya genelinde kullanılmaktadır. Otoklav buhar sterilizasyonunda kullanılır. Buhar sterilizasyonu, her laboratuvarda gerçekleştirilen önemli bir işlemdir. Bu makalede, buhar sterilizasyonunun tarihini, bir sterilizatörün nasıl çalıştığını ve sterilizatör tasarımında ortaya çıkan eğilimleri anlatacağız.

Buhar Sterilizasyonuna Giriş

Terminoloji

Buhar sterilizatör ve otoklav eş anlamlıdır ve birbirlerinin yerine kullanılabilirler. Bununla birlikte otoklav genellikle laboratuvar ortamlarında kullanılırken, sterilizatör daha çok hastanelerde veya farmasötik ortamlarda duyulur.

Otoklavlar, kontamine bir yükte bulunabilecek mikrobiyal yaşamı öldürmek için buhar ısısı kullanır . Otoklav içinde bulunan bir yük , tam bir sterilizasyon döngüsünden geçtikten sonra steril kabul edilir . Bir yük steril olduğunda laboratuvar, hastane ameliyathanesi, gıda üretim tesisi gibi steril ürünün önemli olduğu ortamlarda kontaminasyon riski olmadan bu alanlara alınabilir. Farklı türdeki ürünler, farklı sürelerde ve farklı sıcaklıklarda sterilize edilmelidir. Bazı otoklavlar vakum fonksiyonları, özel döngüler ve entegre elektrikli kazanlar gibi ek özellikler içerir.

Otoklav Tarihçesi

Otoklav, basınçlı su buharı ile doymuş bir ortamda 121 santigrat derece sıcaklıkta 25-40 dakikada sterilizasyon yapar. 1879’da Charles Chamberland tarafından icat edilmiştir. Otoklav ismi Yunanca’da auto – yani kendi kendine ve Latince’de clavis (anahtar) kelimelerinden türetilmiştir ve “kendinden kilitli cihaz ” anlamına gelmektedir. Charles Chamberland otoklavı icat etti, ancak hastalığı önlemek için kapalı bir alanda buhar kullanma kavramı 1679’dan beri varlığını sürdürüyor.

Sterilizasyon ilkeleri ve yöntemleri son 150 yıldır büyük ölçüde değişmeden kalmıştır. 1879’dan beri otoklav teknolojisindeki büyük gelişmelerin çoğu , sterilizasyon sürecindeki değişikliklerden ziyade , sterilizasyon süreci izleme, otoklav güvenliği ve sterilizasyon döngüsü oluşturma etrafında dönmüştür .

Neden Buhar?

Bir hücreyi ısı ile öldürmek için, hücre duvarındaki proteinlerin parçalanıp pıhtılaşacağı bir dereceye kadar yükseltilmesi gerekir. Buharın ısı transferinde oldukça etkili bir yöntem olması nedeniyle, sterilizasyonda en etkili yöntem olarak tanımlanır. Öte yandan hava, buharlaşma ısısı olarak bilinen bir kavram nedeniyle ısı / enerji aktarımı için çok verimsiz bir yoldur .

Bir litre suyu kaynama noktasına (100˚C) getirmek için 80 kilokalori (kcal) ısı enerjisi gerekir. Bir litre suyu buhara dönüştürmek için 540 kcal gerekir, bu da 100˚C’deki buharın 100˚C’deki sudan yedi kat daha fazla enerji içerdiği anlamına gelir.

Bu enerji, mikroorganizmaları yok etmede buharı çok daha verimli hale getirir. Buhar, daha soğuk bir nesneyle karşılaştığında yoğunlaşarak suya dönüşür. Daha sonra suyu kaynatmak için kullanılan tüm enerjiyi doğrudan suya aktarır. Bu işlem, hücreleri benzer sıcaklıklarda havadan çok daha verimli bir şekilde ısıtır. Bu nedenle kısırlığa ulaşmak için buhar kullanıyoruz.

Otoklav Sterilizasyon Nedir?

Çoğu insan, steril ürünlerin mikroorganizma içermediğini düşünerek tıbbi, gıda üretimi, araştırma veya diğer ortamlarda kullanımının güvenli olduğunu düşünür. Mikroorganizma varlığının olabildiğince minimum seviyede olması gereken bu ortamlarda sterilizasyon etkinliği oldukça önemlidir.

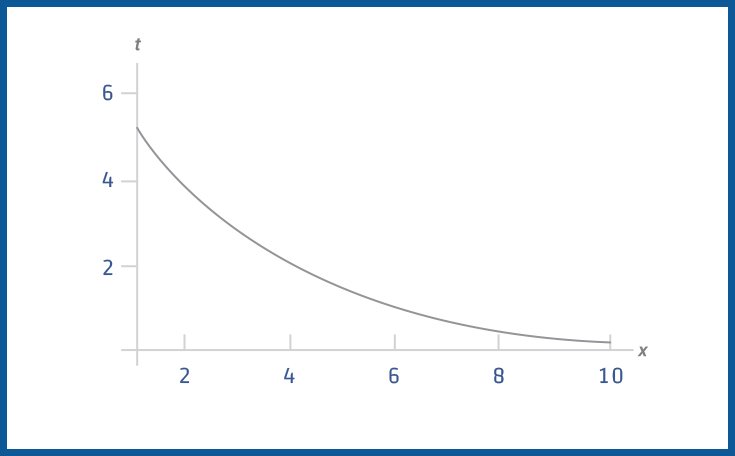

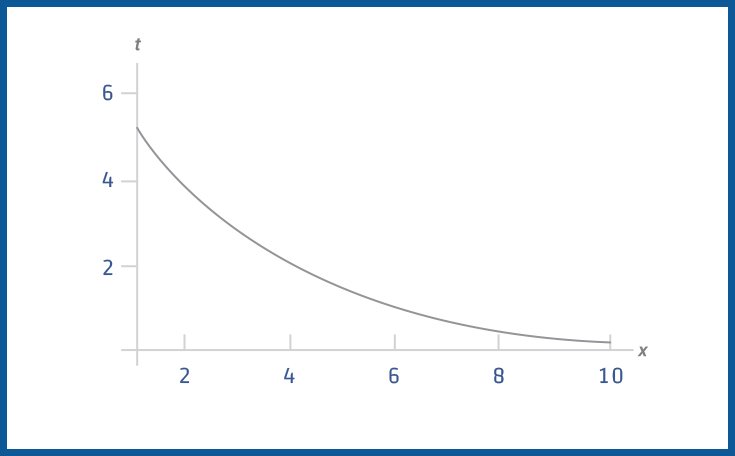

Tam olarak, sabit bir sıcaklıkta zamanla kaç mikroorganizmanın hayatta kalacağı, olasılıklı bir logaritmik eğri olarak ifade edilir – bu, sıfıra yaklaşan ancak asla sıfıra ulaşmayan bir fonksiyondur. (bkz. Şekil 1).

otoklav grafik

Şekil 1: Mikroorganizma yaşam eğrisi

Eğri sıfıra yaklaştıkça, mevcut olan son mikroorganizmanın hayatta kalma olasılığı azalır. Grafikteki bu bölgeye Sterilite Güvence Düzeyi (SAL) adı verilir ve sterilizasyon için seçilmesi gereken aralık burasıdır. Sterilizasyon, bu SAL değeri ile karakterize edilen istatistiksel bir olaydır. SAL için genel standart 6-10 aralığıdır. Sterilizasyonun ne kadar süreceği, ayarlanan sıcaklığa ve istenen SAL seviyesine bağlıdır; daha yüksek sıcaklıklar sterilizasyona daha hızlı ulaşacaktır.

Otoklav Nasıl Çalışır?

Genel İşlem

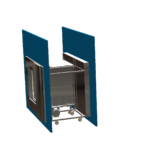

İster küçük bir masaüstü ünite ister oda büyüklüğünde toplu bir ünite olsun, düdüklü tencere ile benzer şekilde çalışır – yani, kapalı bir oda oluşturmak için kapı kilitlenir ve bu odadaki tüm hava buhar ile değiştirilir. Daha sonra, istenen süre boyunca istenen sterilizasyona miktarına gelebilmesi için buhara basınç uygulanır. Döngü tamamlandığında buhar cihaz tarafından çekilir ve ürünler çıkarılabilir.

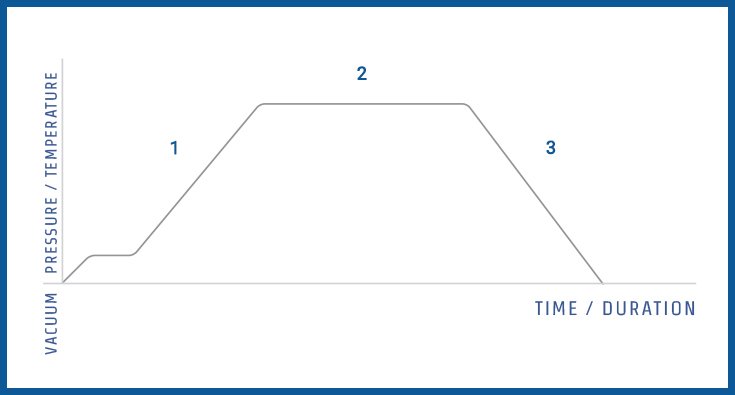

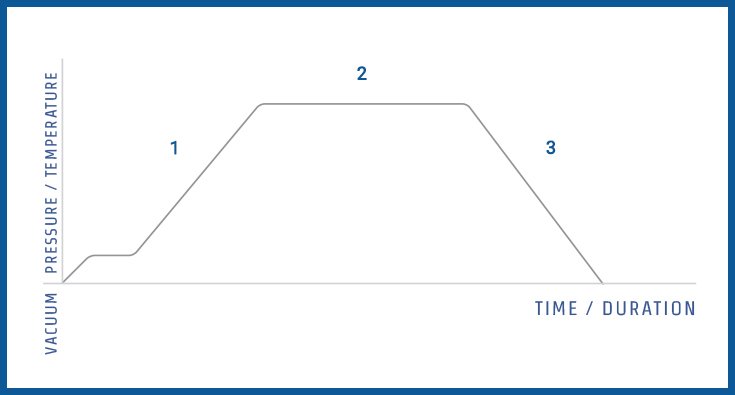

Bir sterilizasyon döngüsünün çeşitli aşamalarının daha ayrıntılı açıklaması için aşağıda gösterilen resmi (Şekil 2) inceleyiniz:

1. Boşaltma Aşaması: Bu aşamada basınç ve sıcaklık artarken eş zamanlı olarak buhar ortama verilir ve hava dışarı çıkar.

2. Maruz Kalma (Sterilizasyon) Aşaması: Bu aşamada, otoklavın kontrol sistemi egzoz valfini kapatır ve iç sıcaklık ile basıncın istenen ayar noktasına yükselmesine neden olacak şekilde programlanır. Program daha sonra istenen zamana ulaşılana kadar istenen sıcaklığı (bekleme) korur.

3. Egzoz Fazı: Basınç, odadan bir egzoz valfi aracılığıyla serbest bırakılır ve (içerikler nispeten sıcak kalsa da) iç kısım ortam basıncına geri döndürülür.

Şekil 2: Sterilizasyon aşamaları

Otoklavın Kritik Bileşenleri

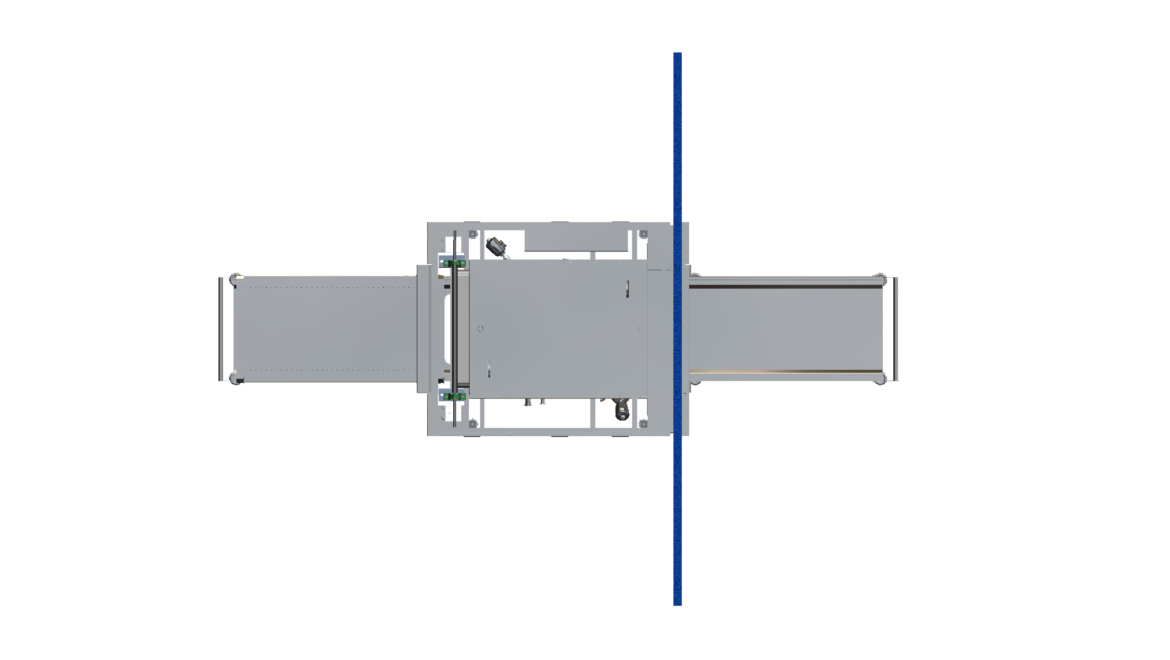

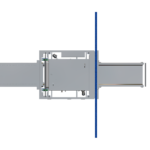

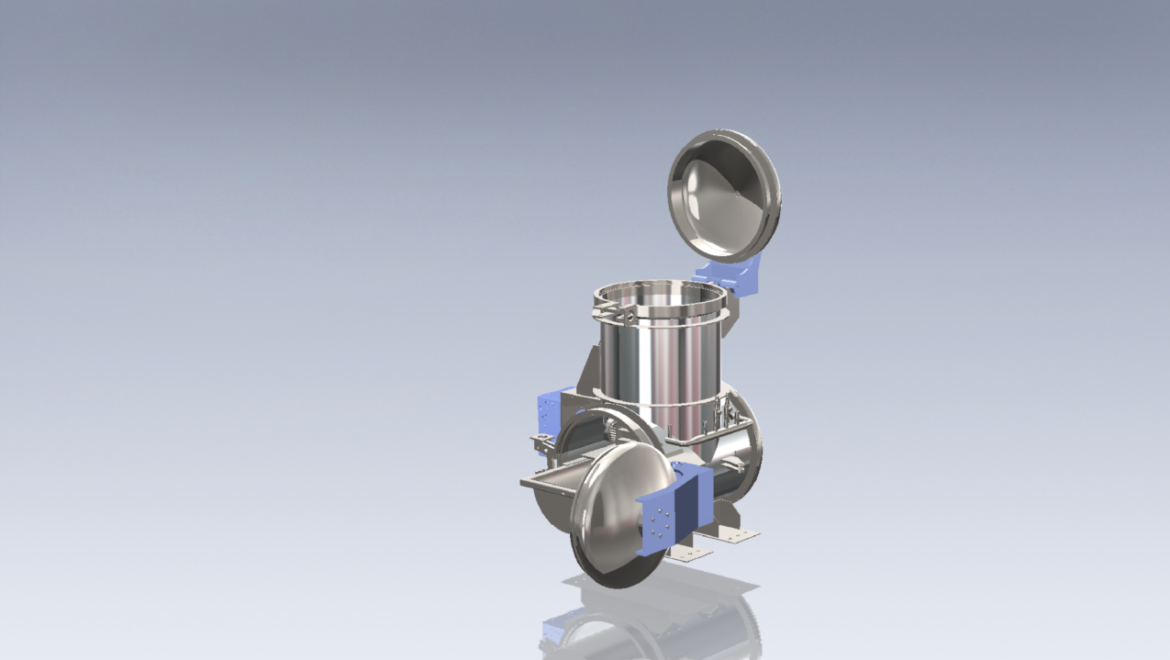

buhar sterilizasyonlu otoklav

Şekil 3: Tipik laboratuvar otoklavının bileşenleri

1. Kasa

Kasa, otoklavın ana gövdesidir. Bir iç bölme ve bir dış kılıftan oluşur. Laboratuvar ve hastane otoklavları, sterilizasyon döngüsünü tamamlamak için geçen süreyi ve hazne içindeki yoğunlaşmayı azaltan “ceketli” odalarla inşa edilir. Tam bir ceket ile tasarlanan ve imal edilen bir kasa, aşağıdaki nedenlerden ötürü kısmi ceket veya örtülmüş ceketten daha avantajlıdır.

Tam bir ceket, hazne içindeki sıcaklığın daha homojen şekilde dağılmasını sağlar:

- Islak paket olasılığını azaltır.

- Islak buharı en aza indirmeye yardımcı olur.

Islak paket ve buhar mikroorganizmaların üremesi için elverişli bir ortam oluşturduğu için sterilizasyonda istenmez.

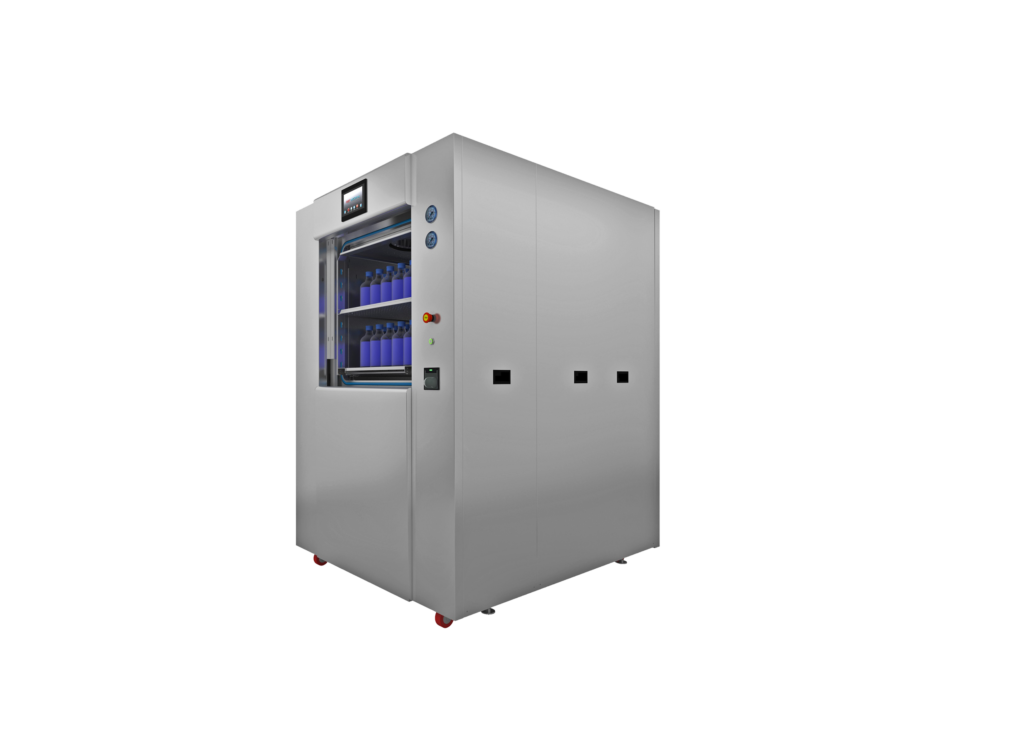

Laboratuvar ve hastane otoklav kasalarının boyutları 100L ila 3.000L arasında değişebilir ve 316L paslanmaz çelikten yapılır. İç bölmeler ya 316L paslanmaz çelik ya da nikel kaplamadır ve dış kılıflar 316L, 304L paslanmaz çelik veya karbon çeliğinden yapılmıştır.

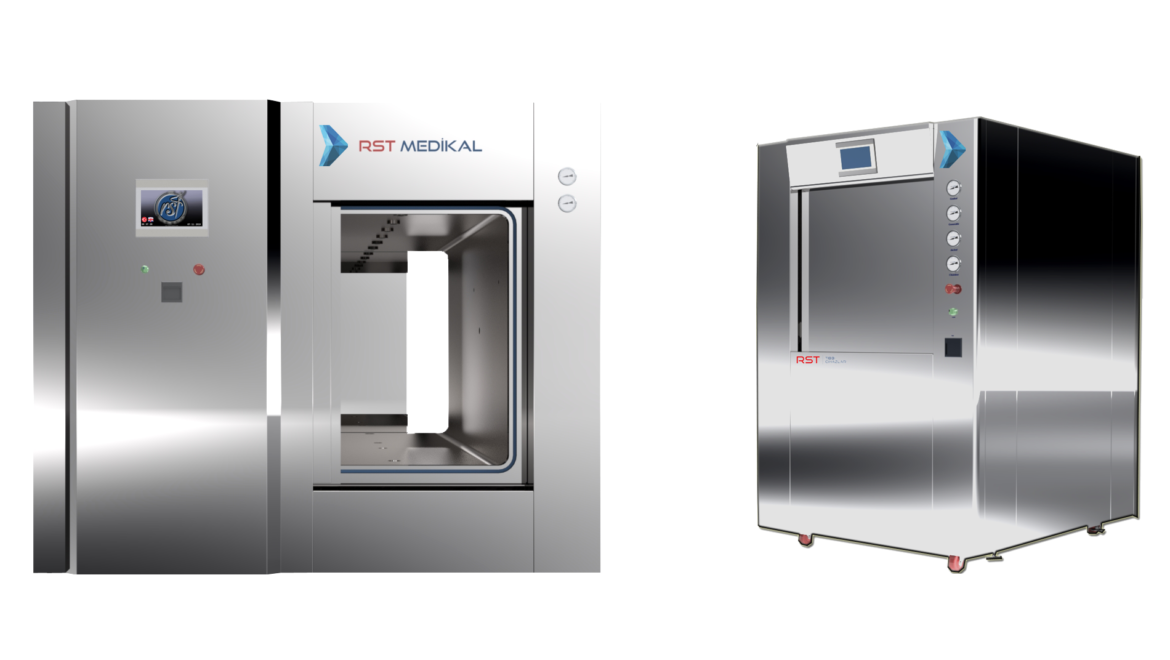

2. Kontrol Sistemi

Tüm modern otoklavlar, mikrodalga veya fırınla benzer kontrol edici bir arayüze sahiptir. Bununla birlikte, otoklav kontrol sistemleri, ev aletlerinden biraz daha karmaşık olma eğilimindedir. Sterilizasyon döngüsü, valfleri ve diğer bileşenleri belirli bir sırayla açıp kapatan önceden programlanmış bir yazılım programına sahiptir. Bu nedenle tüm otoklavlar bir mikroişlemcili, düğme ile kontrol veya dokunmatik ekranlı kontrol sistemine sahiptir.

3. Termostatik Tuzak

Tüm otoklavlar, hava ve suyun (yoğuşma) odadan çıkmasını sağlamak için tasarlanmış bir cihazdır. Termostatik tuzak veya buhar kapanı içerir. Bir buhar dağıtım sistemi / buhar otoklavı, çeşitli tuzaklarla sahip olsa da hepsi aynı temel işlevi yerine getirir: Kuru buharın geçişi sırasında yoğuşmayı engellemek için kullanılır. Çoğu zaman buhar kapanları, belirli bir ayar noktası ısındığında kapanan sıcaklığa duyarlı valflerdir. Termostatik tuzaklar, iyi tasarlanmış herhangi bir otoklavın kritik bir bileşenidir .

4. Emniyet Valfi

Tüm otoklavlar yüksek basınç altında çalışır ve bu nedenle sağlam bir yapı ile üretilmeli ve kullanıcılar için tehlike oluşturmamalarını sağlamak için bir dizi güvenlik özelliği ve cihazıyla donatılmalıdır. Tüm elektronik kontrollerin arızalanması durumunda basınçlı kap için arızaya karşı emniyetli son cihaz emniyet valfidir. Emniyet valfinin, sterilizatör ve / veya valf üreticisinin yanı sıra yerel denetim ve sigorta acentelerinin tavsiyelerine göre uygun çalışma durumunda olduğunun incelenmesi, test edilmesi ve doğrulanması zorunludur.

5. Atık Su Soğutma Mekanizması

Çoğu otoklav, atık suyu (hava, buhar ve yoğuşma) drenaj borularına girmeden önce soğutmak için bir sistemle donatılmıştır. Birçok belediye ve bina, 140˚F’nin üzerindeki atık suyun yer giderine girmesine izin vermemektedir. Tesisin drenaj borularına zarar vermemek için, suyun aşağıya gönderilmesinden önce buharın soğutulması gerekir. Bu buharı soğutmanın en basit yöntemi, onu ilave soğuk musluk suyu ile karıştırmaktır. Ancak bunun için çok fazla miktarda su gereklidir. Bazı otoklavlar , su tüketimini azaltmak, hatta ortadan kaldırmak için tasarlanmış sistemlerle donatılmıştır .

6. Vakum Sistemi (varsa)

Doğru sterilizasyonu sağlamak için, otoklav haznesindeki tüm havanın buharla değiştirilmesi çok önemlidir. Bazı yaygın olarak sterilize edilen ürünler – özellikle hayvan yatakları veya bezler gibi gözenekli malzemeler veya küçük açıklıkları olan şişeler veya çantalarda bulunan kaplar – hava tutma eğilimindedir. Döngü sırasında bir hava varsa, mikroorganizmalar hayatta kalacak ve ürünler steril olmayacaktır. Bu nedenle birçok sterilizatörde bir vakum sistemi bulunur. Bu, kullanıcının bir döngüden önce haznede bir vakum kullanarak (ön vakum olarak bilinir) havayı çıkarmasını sağlamakla kalmaz, hazne içindeki yükün kurumasını da sağlar. Buna ek olarak, sterilizasyon sonrası buhar kalma ihtimaline karşı döngü sonrasına vakum eklenebilir (vakum sonrası olarak bilinir).

7. Buhar Jeneratörü (varsa)

Bir otoklav için en yaygın buhar kaynağı merkezi bir kazandır. Kazan otoklav için yetersizse, elektrikli buhar jeneratörü kullanmaya başvurulmalıdır. Elektrikli buhar jeneratörü otoklav haznesinin altına yerleştirilir. Suyu ısıtmak ve buhar üretmek için elektrikli ısıtma elemanlarını kullanır.

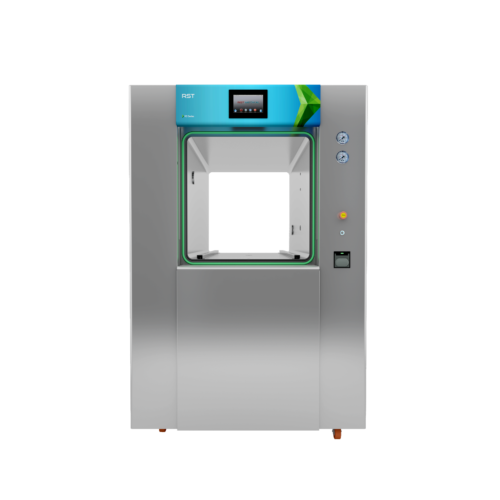

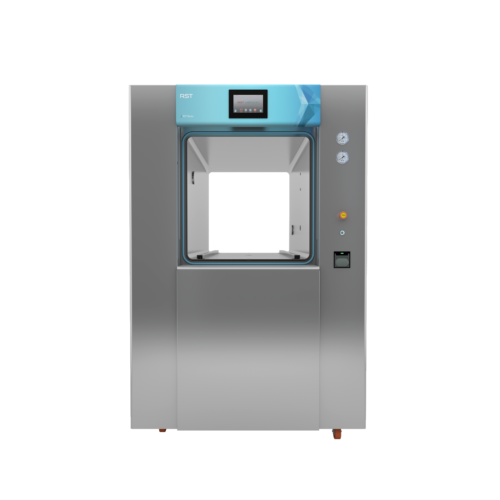

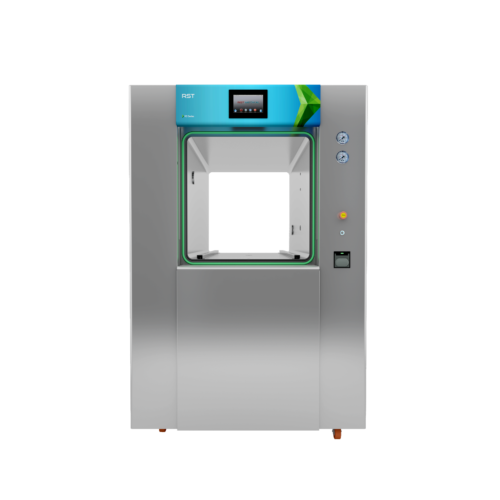

RST Medikal olarak otoklav servisi, üretimi firmamız tarafından yapılmaktadır.